Tras completar un extenso periodo de prueba (72 pruebas previas de desarrollo y certificación que incluyeron hasta pruebas de vibración en tierra) el avión finalmente emprendió su primer vuelo de prueba en el aeródromo de Toulouse- Blagnac-Francia. Este avión es una versión que supera en un 30 % la capacidad del Beluga ST actualmente en servicio. El Beluga XL entrará en servicio el próximo año reemplazando gradualmente a la flota de cinco Beluga ST que actualmente transportan secciones completas de aeronaves desde diferentes sitios de producción en toda Europa hasta las líneas finales de montaje en Toulouse, Francia y Hamburgo, Alemania. La nueva versión contempla una bodega de carga que puede transportar dos alas del A350.

Una nueva herramienta en el transporte de elementos aeronáuticos de gran tamaño.

Con la integración internacional de la producción de aeronaves, la logística adquiere cada vez mayor importancia. Los aviones ya no se fabrican en su totalidad en un solo sitio. Las OEM (Original Equipment Manufacturer) son cada vez más relevantes como productores de partes originales para las grandes empresas fabricantes de aviones como Airbus, Boeing, y otros.

Una de las soluciones a este problema ha sido el diseño de los aviones Beluga de Airbus, cuya última versión es el Beluga XL. Que acaba de hacer su primer vuelo.

El primer Beluga XL en Toulouse una vez terminadas las tareas de montaje estructural de todos sus componentes

Recien salido del hangar de ensamblaje, el avion aún no reflejaba en su apariencia su homónimo acuático. Es el primero planificado de otros cuatro que se construirán en los próximos cuatro años.

|

|

|

El cockpit del Beluga entregado listo para su instalación por una OEM |

Mamífero acuático inspirador de su nombre |

El enorme avión con cara de beluga

La peculiar librea de mamífero marino, fue la ganadora en una encuesta de seis opciones de diseño sometidas a votación a 20,000 empleados de Airbus. El cuarenta por ciento de los participantes eligió el diseño (aplicado a un A330-200 Carguero)

Las primeras piezas especialmente diseñadas para el Beluga XL (como el cockpit y los portalones del tren, entre otras) fueron entregadas en Toulouse por la empresa española (OEM) Aernnova en abril de 2017.

Otra de las novedades recientes de Airbus es la presentación de un dron que se puede usar para inspeccionar a los aviones en los hangares. Según la compañía, el nuevo aparato está diseñado para realizar un examen detallado de las superficies de las aeronaves. En un futuro cercano, la empresa europea planea comenzar la producción en serie del nuevo dron y realizar los envíos de estos aparatos a los servicios técnicos de las aerolíneas.

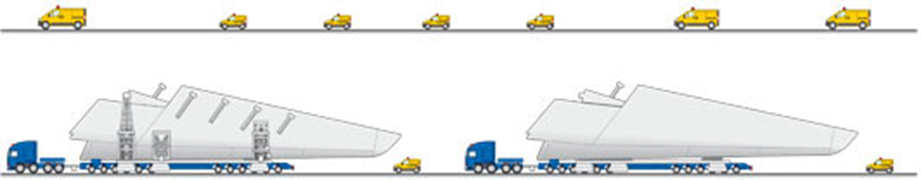

Otras vías y medios de transporte hacia los centros de montaje

Es el caso de los distintos recorridos (terrestres, marítimos y fluviales) de las piezas que componen el A-380.

Lévignac, por ejemplo, es una de las localidades francesas que es testigo desde 2004 del paso de convoyes que llevan las piezas del gigantesco A380 a Toulouse.

Airbus Oversize Transports es la organización (100 % Airbus) que tiene encomendada la organización del transporte entre las distintas factorías que Airbus tiene repartidas por Europa y el mundo (una de ellos en el Reino Unido, – una isla). Su objetivo último es que las distintas líneas de ensamblaje final dispongan del material a tiempo.

El ensamblaje y el transporte de las diferentes piezas del A380 hasta Toulouse ha sido sin duda el mayor desafío para Airbus. El avión llega a la factoría de Jean Luc Lagardére en seis grandes piezas, a bordo de otros tantos camiones que forman un impresionante convoy nocturno en el que participan casi 100 personas.

Al principio Airbus confió a su Beluga original el grueso del transporte de piezas para los aviones que produce en sus diferentes factorías. Pero en el caso del A380, se vio que el Beluga no podría satisfacer las necesidades de transporte de sus distintos componentes. Por eso en 2002 formó un grupo de trabajo para buscar nuevas soluciones de transporte basadas en un alto nivel de intermodalidad.

Asi, las piezas del A380 se transportan por rio-mar-rio-tierra, con barcos, barcazas y plataformas terrestres diseñadas de forma específica para esas piezas. Hay que tener presente que Airbus produce este modelo en cinco países: los cuatro estados “Airbus” –Alemania, Francia, España y Reino Unido- y Alenia en Italia, con un total de 16 factorías involucradas en su fabricación.

Transporte marítimo y fluvial

Las distintas piezas llegan por mar desde el Reino Unido, Puerto Real en España, Alemania y las factorías de Airbus en Saint Nazarie y Nantes, por medio de tres grandes buques diseñados específicamente para este fin. El primero fue el “Ciudad de Burdeos”, en 2004, al que se sumaron dos más pequeños, el “Ciudad de Hamburgo” y el “Ciudad de Cádiz” en 2008 y 2009, respectivamente, para absorber el aumento de producción del avión.

El “Ciudad de Burdeos” es el único que puede transportar todos los componentes que integran el A380, y Airbus lo tuvo que diseñar de forma específica porque no encontró nada en el mercado que pudiese albergar las grandes piezas del avión. Así, frente a los 6 metros de altura que suelen tener como máximo las bodegas de carga de estos grandes buques, la de este barco llega a los 12 metros, con una longitud total de 154 metros y una anchura de 24 metros. El “Ciudad de Hamburgo” es el encargado del transporte de las alas, y el “Ciudad de Cádiz” de los estabilizadores horizontales

Otra de las características especiales de los buques es que la bodega está climatizada para controlar la salinidad y la humedad del aire y evitar cualquier peligro de corrosión de las piezas, el gran enemigo de la estructura de un avión. En cualquier caso, las piezas se protegen con unas lonas especiales que permite almacenar estos componentes entren 13 y 16 días al aire libre.

Pero el mar no es el único medio acuático por el que pasarán las piezas del A380, el transporte fluvial es otra parte importante del complejo sistema logístico diseñado para el A380. En Alemania, Francia y Reino Unido parte del transporte se realiza por río.

En este caso también ha habido que diseñar un sistema especial de remolcador y plataforma. Pero en el tramo que transcurre por el Garona, debido a que en la ciudad de Burdeos el Puente de Piedra se convirtió en un importante obstáculo, el transporte debe hacer cuando el lecho del río está con niveles mas bajos de agua, coincidiendo con las mareas bajas. La barcaza que se utiliza en este tramo tiene la posibilidad de sumergirse más o menos en el río en función de su caudal.

Transporte terrestre

Tras el increíble viaje por mar y rio, llega el momento del transporte terrestre. Como en el caso del marítimo, Airbus ha contratado a Capelle, una empresa francesa fundada en 1950, uno de los líderes en este tipo de transporte. Langon es el punto de partida de este convoy “Exceptionnel” formado por seis camiones con sus respectivos remolques, encargados del traslado de los componentes de dos aviones diferentes, es decir, los tres grandes cilindros que conforman el fuselaje y el estabilizador horizontal de un avión y las dos alas para otro (el siguiente en la línea de produccion), ya que las alas reciben en Toulouse parte de los sistemas del ala, lo que significa un gap temporal que hay que compensar con el adelanto de este componente para el avión siguiente.

Este transporte se realiza como mínimo dos veces al mes, pero nunca hacen más de uno por semana. El recorrido se extiende por un total de 234 kilómetros que se recorren en tres etapas nocturnas, porque el convoy, por su carácter especial, no le es permitido hacerlo de dia.

La primera noche se recorren 101 kilómetros entre Langon y Eauze, con un descanso en Gabarret. La segunda de las etapas cubre una distancia de 100 kilómetros, hasta Isle de Jordain, con una parada en Ordan Larroque y la tercera y última tiene una distancia de 33 kilómetros hasta la Línea de Montaje Final del A380 en Toulouse.

Alrededor de 60 personas trabajan en el transporte, incluidos los agentes de seguridad, de la Gendarmería francesa, de obligada presencia en estos transportes especiales.

El tiempo para transportar las alas de origen a destino, por ejemplo, es de 25 días debido a las restricciones de navegación que hay en el río británico. Para los tres cilindros del fuselaje, el tiempo es de alrededor de 15 días, y el estabilizador horizontal demora en llegar desde Puerto Real alrededor de 12 días.

En el convoy de tierra es donde se aprecia, sin duda, la espectacularidad y las dimensiones del avión de Airbus. Curiosamente el peso no es un problema. Todo lo contrario, las piezas de un avión tienen que ser lo más livianas posibles. El responsable del incremento del peso de la carga es mas bien la plataforma sobre la que descansa cada una de las piezas.

El remolque que transporta la sección delantera del fuselaje mide 21,28 metros de largo; 7,75 metros de ancho; 9,91 metros de alto, y un peso de 20,19 toneladas (a las que hay que sumar 35,81 toneladas de la plataforma y los soportes que anclan el fuselaje).

La sección central del fuselaje, por su parte, tiene unas dimensiones de 23,17×7, 75×9,86 metros, y un peso de 63,48 toneladas (40,88 toneladas de la pieza y 22,60 de plataforma y anclajes).

La última de las piezas que componen el fuselaje, la trasera, mide 23,09×7,75×9,86 metros y pesa en total 57,44 toneladas, 22,47 el fuselaje y 34,97 los soportes.

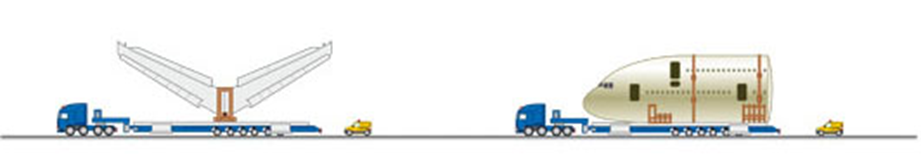

El transporte de las alas (provenientes de la factoria de Broughton en gran Bretaña) y el estabilizador horizontal tiene también sus particularidades.

Cada ala del avión tiene más de 45 metros de largo, más de 11 metros de ancho y la parte que ensambla con el fuselaje, un grosor de más de 3 metros. A pesar de los materiales modernos hechos de aluminio, plástico reforzado con fibra de vidrio y combinaciones de los mismos, el ala pesa más de 38 toneladas.

Ya debido a las dimensiones del ala, el rack que lo sostiene es muy grande. La estructura de acero tiene 20,5 metros de largo y 6,7 metros de ancho y alcanza una altura de 10,8 metros sin la carga. Todo esto se desplaza con un vehículo especial con 96 ruedas ya sea autopropulsado o remolcado. El peso del transporte, c on ala, rack y el vehículo es de alrededor de 180 toneladas. Llegado al destino, el “jig” se desarma en partes mas pequeñas y se regresa por camión a Broughton.

La unidad de cola del Airbus A380 también tiene enormes dimensiones. El componente completo tiene 14,1 metros de alto, 12,9 metros de ancho y pesa 3,5 toneladas, incluido el timón. Se compone principalmente de plásticos reforzados con fibra de carbono. También se transporta de forma oblicua y presenta unas dimensiones de 27,46×11,89x 13,69 metros y un peso total de 49,5 toneladas

Si sumamos, podemos hacernos una idea de la dimensión del convoy (de paso en este caso por Lévignac), seis cabezas tractoras Mercedes Benz, con sus respectivos semirremolques.

Disposicion del Convoy entre langon y Toulouse

El convoy está organizado de la siguiente forma: en primer lugar, circula un vehículo de apoyo con operarios que se encargan de retirar las señales de tráfico, semáforos de las poblaciones por las que atraviesa el convoy o cualquier otro obstáculo que pueda encontrarse el transporte; cuatro coches de control de tráfico, un vehículo con operarios para diferentes funciones, y el vehículo que actúa como centro de control de mando.

Tras ellos aparece el primer tráiler con una de las alas, tras él un coche de control, el segundo camión con la otra ala mas otro coche

Luego, el camión que transporta el estabilizador horizontal, y otro coche, el fuselaje delantero y otro coche.

Sigue el fuselaje central, otro coche, la sección trasera del fuselaje tras el que circula una furgoneta que traslada a los operarios que se encargan de volver a colocar señales y otros elementos que hayan tenido que retirarse para su transporte

Lo anterior solo es un relato sobre el transporte de piezas. Para abordar el tema en su totalidad faltaría hacer referencia a la enorme complejidad que adicionalmente presenta la transferencia y acomodación de cada uno de estos grandes elementos en su medio de transporte particular, desde el sitio de fabricación a la bodega del barco, a la plataforma de transporte terrestre o directamente al Beluga.

Todo esto es nuevamente encargado a especialistas. Es el caso de “Claas Fertigungstechnik” (subsidiaria de MBB SE) que se le asignó la tarea de diseñar y fabricar racks de transporte adecuados para el empenaje y las alas. Tambien se han desarrollado sistemas apropiados con Danfoss Motion Controls para los mecanismos de transferencia que exigen una alta precisión y seguridad para la carga.

El impacto del BREXIT

Para una industria multinacional europea como Airbus, el Brexit no fue una buena noticia. La gran preocupación es que se produzca una salida no negociada (“desordenada”) de Gran Bretaña que ponga en peligro la coordinación y la fluidez del abastecimiento de los distintos componentes a los centros de ensamblaje final de los aviones.

¿Qué pasaría si los componentes de aviación fabricados en el Reino Unido no fueran aprobados o aceptados por la Agencia Europea de Seguridad Aérea –AESA- (a pesar de las seguridades dadas por la UK Civil Aviation Authority –CAA) al abandonar el Reino Unido?

Nadie desea ponerse en el escenario que signifique un entorpecimiento o retroceso en el alto nivel de integración, complementacion y coordinación logrado en la industria aeronautica entre los miembros de la unión europea, Gran Bretaña incluida.

0 Comments